L’effetto vibrato – in inglese oil canning – è uno degli argomenti più scomodi e delicati del mondo dell’edilizia e dell’architettura: si tratta, infatti, di difetto estetico imprevedibile che può presentarsi nella realizzazione di tetti e rivestimenti di pareti e facciate in metallo, ma gli acciai inox rigidizzati, e ancor più gli acciai inox rigidizzati colorati, sono dei formidabili alleati contro questo fastidioso effetto ottico.

Vediamo insieme come è possibile!

Che cos’è l’effetto vibrato/oil canning?

Quando si realizzano tetti o facciate con rivestimenti in acciaio galvanico, zinco, alluminio, rame o acciaio inox, si può rischiare di incappare in un difetto nella planarità dei pannelli metallici, che li fa sembrare incurvati in alcuni punti. Specie se si utilizzano lamiere piane rullate a freddo dagli spessori sottili.

L’effetto finale è quello di una deformazione casuale, non ricercata: le conche e le aree ondulate sembrano essere, infatti, il risultato di una serie di colpi subiti dalle superfici. Verrebbe da pensare, vedendo, queste superfici, che siano state colpite da una violenta grandinata.

Ne sono un esempio le foto qui sotto.

Il risultato è quello di avere dei tetti o delle facciate in metallo di recentissima installazione – realizzati con materie prime più costose di altre presenti sul mercato – che appaiono come danneggiate e poco curate.

Un difetto, insomma, che va a ledere anche all’immagine dell’azienda proprietaria o responsabile dell’edificio e della sua manutenzione.

Non si tratta solamente di un effetto ottico: l’oil canning consiste in un reale cambiamento nella linearità dei pannelli. È una deformazione minima, che non va in alcun modo a mettere a rischio l’integrità strutturale del metallo e nemmeno le sue proprietà di impermeabilità o inossidabilità, ma visivamente la difettosità viene accentuata (o ridotta) dalla luce e dall’angolo da cui si osserva la superficie incriminata.

Sia l’alterazione fisica che l’effetto visivo possono essere contenuti, e in alcuni casi evitati, con accorgimenti legati alla scelta del materiale, all’applicazione e alla movimentazione.

Da che cosa è causato l’effetto vibrato/oil canning?

Le cause sono tutte riconducili alla tensione che rimane all’interno del materiale dove che è stato sottoposto ad un qualsiasi trattamento che lo mette sotto stress.

Può essere, quindi, una tensione accumulata già durante la fase di produzione in acciaieria, dove il calore provocato dai rulli utilizzati per creare fogli e nastri provoca un’espansione termica e una contrazione del metallo che non ha però la possibilità di distribuirsi.

Anche al momento del taglio dei coil si può creare della tensione residua, specie se le lame con cui viene effettuata la lavorazione sono smussate.

Queste sono dinamiche che, purtroppo, non possono essere evitate, ma che architetti e costruttori devono conoscere e fronteggiare, con risultati differenti in ogni progetto, perché le variabili che intervengono non si esauriscono alle fasi di produzione del materiale.

Si devono, infatti, considerare le condizioni di installazione: a partire dalle caratteristiche della struttura (per esempio un telaio non perfettamente uniforme e lineare), passando per giunture ad angolo o overdrived che creano ulteriore tensione nel metallo, fino al calore accumulato dalle aree più esposte al sole, senza sottovalutare nemmeno il modo in cui i costruttori maneggiano e conservano i pannelli.

Precauzioni e soluzioni!

Per controllare le variabili causate dalla produzione bisogna effettuare un’attenta identificazione e selezione della materia prima.

Esistono metalli (prodotti sia in nastri che lamiere) che subiscono un ulteriore procedimento meccanico di livellamento, che consente lo scarico della tensione e porta il metallo allo stato di planarità ricercato.

Quando si effettuano ordini di lamiere o nastri per utilizzi su vaste aree piane, come possono essere i tetti e le facciate, è importante specificare al fornitore che si cerca una lamiera livellata, specie se anche la finitura del metallo sarà piana/liscia (BA, 2B, Scotch Brite, …).

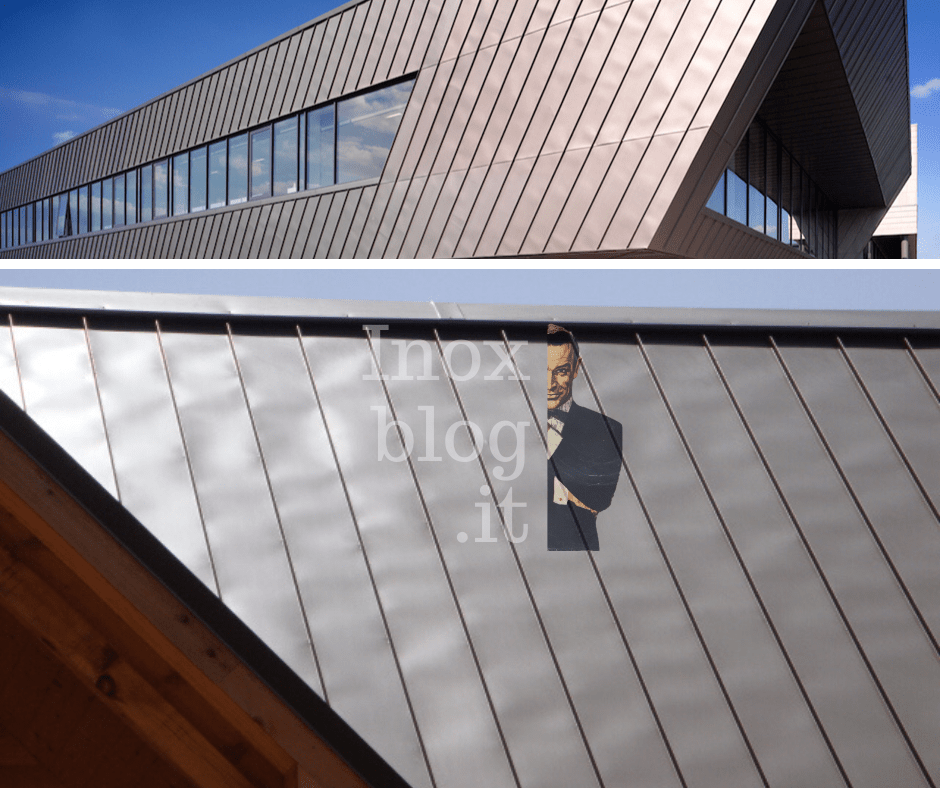

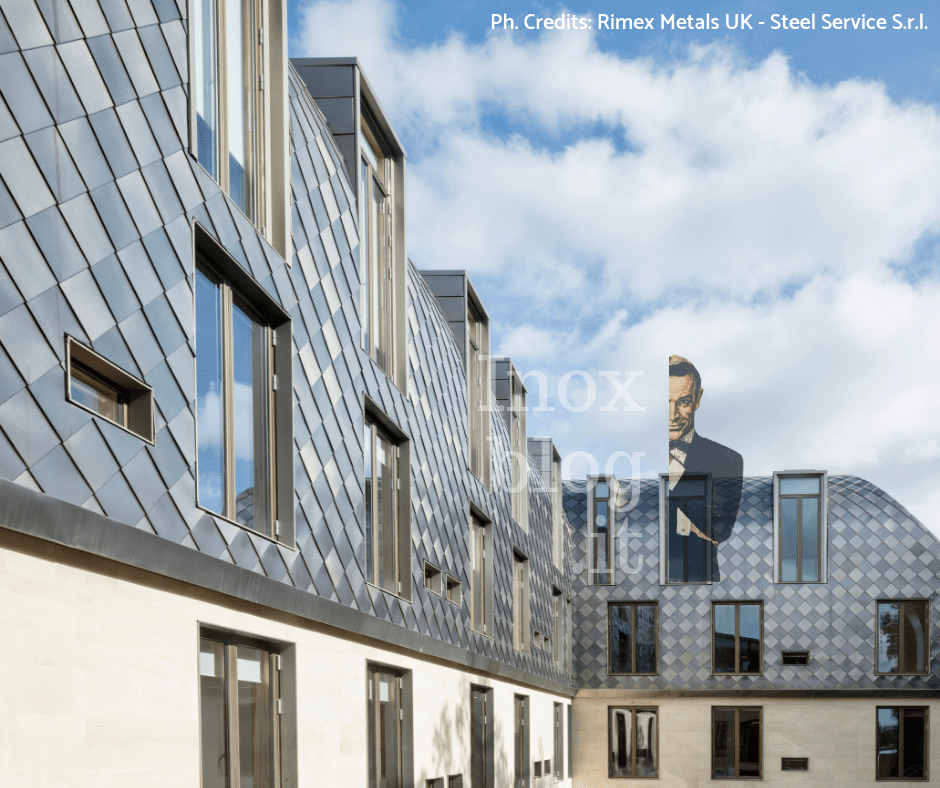

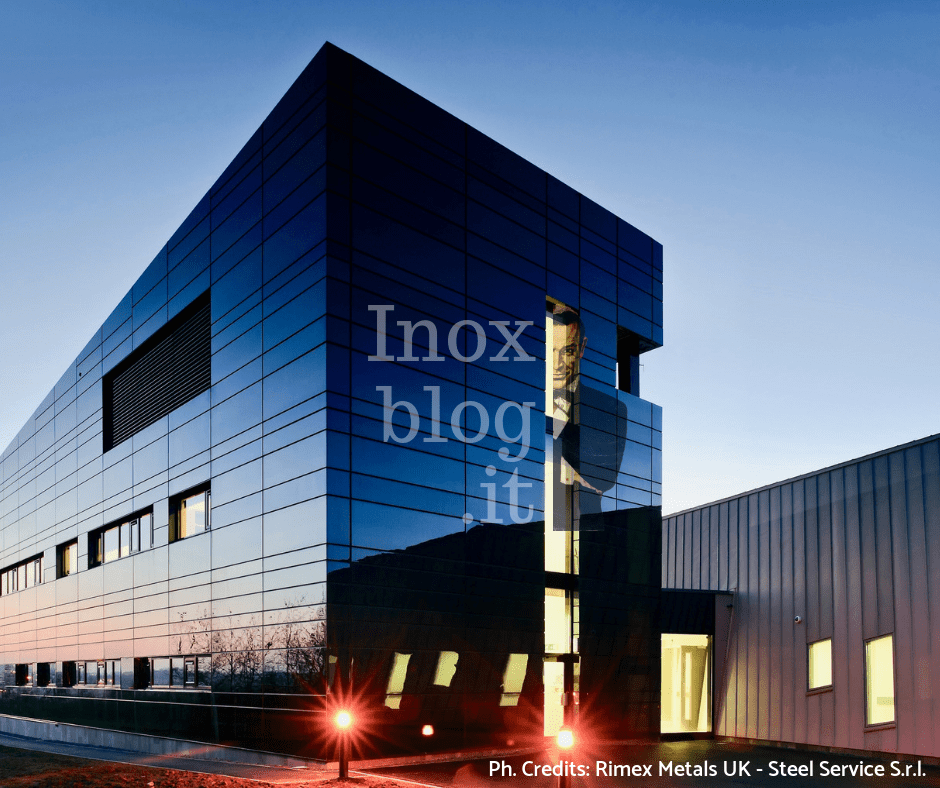

Gli acciai inox rigidizzati non solo subiscono questo procedimento per andare a compensare la grande tensione provocata dai rulli che creano le tipiche bugne decorative, ma grazie alla superficie in rilievo nascondono ogni eventuale deformazione della lamiera. Deformazione che è molto più difficile che si presenti, rispetto alle lamiere lisce, in quanto la lavorazione che crea le bugne dell’acciaio inox rigidizzato va anche a renderli più robusti. É da questa migliorata proprietà meccanica che prendono, infatti, il nome: sono “rigidizzati”, più rigidi.

In alternativa optare per pannelli ondulati e grecati, già largamente impiegati per la realizzazione di tetti, dal mood decisamente più “industrial” e sicuramente meno originali e creativi.

Un secondo suggerimento è quello di scegliere spessori più importanti: un materiale più spesso, sarà più rigido e la tensione accumulata in fase produttiva, poi rilasciata in allestimento, sarà minore.

Grazie alla maggiore rigidità che il metallo guadagna dalla combinazione tra rullaggio a freddo e spianatura, scegliendo lamiere di acciaio inox rigidizzato sarà possibile optare anche per spessori più contenuti (06/10-08/10) di quelli consigliati per le lamiere piane/lisce.

Un ulteriore accorgimento è quello di scegliere, poi, colori chiari e a bassa luminosità/opache per le lamiere piane: anche la verniciatura non ripara dal rischio dell’effetto vibrato, a meno che non si opti per tonalità brillanti che riducano le zone di ombra create dagli avvallamenti, che vengono accentuati, invece, dai colori più scuri.

Con le lamiere inox bugnate rigidizzate e colorate, invece, non ci sono limiti alle colorazioni e alle finiture, proprio grazie alle virtù e alle proprietà che abbiamo già presentato sopra.

Si possono avere sia con colorazioni a specchio, che con finiture dall’effetto opacizzante come satinature e micropallinature, che possono essere combinate tra loro.

Lo dimostrano le foto che abbiamo inserito in questo articolo, gentilmente fornite dal nostro sponsor, Steel Service S.r.l., fornitore esclusivo per il mercato italiano dell’azienda inglese Rimex Metals UK.

In fase di installazione, invece, sono altri gli aspetti a cui prestare attenzione:

- effettuare correttamente le giunture tra i vari pannelli, preferendo rivetti elastici;

- curare l’allineamento dei pannelli;

- lasciare sufficiente spazio alle lamiere per far fronte alle modifiche termiche ambientali;

- scegliere pannelli di dimensioni ridotte, oppure, inserire delle “costole” di sostegno sotto i pannelli di grandi dimensioni.

Resta sempre valido il discrimine del giusto fornitore: la planarità delle lamiere può essere intaccata anche da una movimentazione non attenta che va a deformare, anche lievemente i fogli di acciaio.

Scegliere un fornitore che conosca le peculiarità tanto del materiale quanto delle specifiche applicazioni, che sappia come muoverlo, che scelga magari di investire su macchinari che aumentano la qualità anche della movimentazione e dell’imballaggio, è una delle prime importantissime scelte da fare per evitare di incorrere nello spiacevole ed anti-estetico effetto vibrato.

Speriamo di essere riusciti ad essere utili, ma se ci fossero ancora dubbi, curiosità e domande più specifiche sull’argomento lasciate un commento qui sotto, oppure scrivete a info@inoxblog.it!

English version:

The oil canning effect is an unconfortable and a touchy subject for builders and architects, because it’s unpredictable and it could easly involved metal roofs and metal facades. Patterned stainless steel and coloured patterned finishes are helpful allies against this optical effect!

What’s the oil canning effect?

The oil canning effect is an optical effect observed on large metal flat surfaces like roofs and facades.

Metal sheets the surface is made with, expecially if with a low thickness, appear casually deformed, with unwanted troughs, such as the area was hit by a violent hailstorm.

The fault appear because the oil canning effect is not only an optical effect!

Metal sheets really moved in order to settle down. They release tensions gained during cutting, bending, installation and also during the first rolling process.

These movements are a matter of millimeters, but lights and shadows emphasize those hollows.

The reliability of the structure and metal properties are not compromise, but the result is having newest – and maybe expensive – roofs and facades but they look old, damage and neglected: a fault that could hurt the companies involved image.

It’s not possibile to avoid that, so builders and architects have to know and be aware of it, also because it means doing important considerations in the material choiche, but also during the entire process of building, preparing in the best way the support for the installation of metal sheets.

A lot of problems could be avoided and other ones could easily passed using the right products, prepared in order to release production tensions before the application and with special patterned surfaces made to make more uniform and stronger also the thinnest sheets.

Patterned stainless steel sheets role

Patterned stainless steel sheets are normally levelled after the rolling process in order to make sheets release tensions gained during the pattern and cutting process.

Of course if the choice is for plain sheets BA, 2B, Scotchbrite finishes remember to ask for levelled option of them.

In the event that leveling of plain sheets would be not enough, consider that the patterned texture are made to hide scratches, but also hollows like those usually connected to the oil canning effect.

In addition the pattern rolling process makes coils and sheets stronger and more rigid, so less inclined to “move” and change their linear status.

If you choose a plain surface you should use levelled and thicker sheets, but chosing patterned materials you’ll have already levelled sheets, produced to hide deformations and you’ll keep the weight of the project low, because their rigidity and strenght allow you to use thinner thickness.

What about colors?

Choosing plain sheets you should consider clear low gloss color, better if matt, like beadblasted, or with very brilliant colors, in order to reduce shadows. We can suggest to avoid dark colors that enhance hallows and deformation effects. Be aware: also painting will not resolve oil canning effect!

Using paterned stainless steel, indeed you will not have colors problems: you will choose what you prefer and fit best with your project!

Extra tips.

Take attention to details during installation is a good practice, ever!

Take attention doing links and prefer flexible rivets; make a correct sheets alignment; leave space between sheets to cope termal settling and changes; use “little” sheets, like tiles, or add ribs to support large pieces.

Make the right choice also during the supplier selection: levelling of sheets could be damaged also by a wrong sheets handling, so prefer companies who perfectly knows material and its application, aware of the importance of correct handling, maybe using modern machinery and technology to do it.

Be First to Comment