La General Ricambi di Castiglione d’Adda (Lo) è riconosciuta a livello internazionale come azienda leader nella produzione di parti ricambi auto.

Le linee di produzione forniscono la gamma completa di semiassi, giunti omocinetici, Piantoni Sterzo Elettrico ( E.P.S.), sterzi manuali, sterzi elettrici, Pompe per idroguida e pinze freno per tutti gli autoveicoli e mezzi commerciali, Europei e giapponesi.

Da 30 anni l’azienda investe costantemente in macchinari dotati della più avanzata tecnologia e capitale umano specializzato e costantemente formato.

Nel 2011 il processo di realizzazione del semiasse ha visto, grazie all’investimento in un’isola completamente automatizzata, aumentare in modo esponenziale la capacità produttiva di pezzi lavorati all’anno, guadagnando in tempo e soprattutto annientando il tasso di scarto di materia prima, contribuendo al risparmio economico , ma soprattutto riducendo al minimo l’impatto ambientale nella produzione di rifiuti dati dagli scarti di lavorazione.

All’arrivo dell’acciaio in General Ricambi, un addetto al controllo qualità effettua un primo controllo qualità sulle condizione del materiale in entrata, rileva la presenza del certificato riguardante le caratteristiche del fascio , e verifica l’etichetta riportante il Materiale di Colata, in Numero di Colata , il Diametro e la Lunghezza delle barre. In seguito viene effettuato un controllo visivo che valutà la linearità delle barre , la presenza di eventuali difetti superficiali, le condizioni/posizioni della reggiaturae infine rileva il peso indicato sull’etichetta si ogni singolo fascio. Tutti questi dati vengono inseriti e memorizzati nel nostro software aziendale in modo da poterne garantire in qualsiasi momento la rintracciabilità. Una volta terminati i controlli qualità l’acciaio è destinato all’isola di tornitura.

L’isola di Tornitura

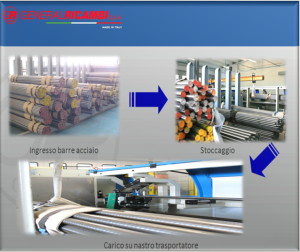

L’isola è composta da un magazzino di barre acciaio dotato di un carroponte per il carico di un intero fascio da 1.000 kg di acciaio (fig. 1), una segatrice CTS( ralc) in grado di tagliare le barre di acciaio ed eseguire i fori di centratura, un tornio BIGLIA b1200e un braccio robot ABB che movimenta i pezzi tra una macchina e l’altra e li stocca negli appositi cassoni per destinarli alle successive fasi di lavorazione (Fig.2).

fig 1. Stoccaggio dei fasci di acciaio per caratteristiche tecniche e caricamento fasci attraverso l’ausilio del carroponte sul nastro trasportatore della troncatrice.

Fig.2 le barre d’acciaio vengono tagliate dalla troncatrice ralc, sottoposte ai fori di centratura per essere successivamente lavorate dal Tornio ed essere movimentate negli appositi cassoni di stoccaggio.

Grazie a questo investimento la General Ricambi è riuscita ad aggiungere al Know-how maturato in trent’anni di esperienza, l’affidabilità e la garanzia di performances elevatissime che solo la tecnologia riesce a raggiungere, inoltre grazie al connubio fra information technology e meccanica è stato possibile annullare completamente difetti di produzione, (Fig.3) garantendo, oltre al controllo effettuato costantemente da operatori altamente specializzati, la supervisione di programmi appositamente studiati in grado di rilevare anche i minimi scostamenti e poter governare di conseguenza la produzione secondo i quanto dettato dalla nostra vision: il raggiungimento dell’eccellenza.

Fig.3 Connubio tra IT e lavorazioni meccaniche

Successive fasi di lavorazione

Una volta completato il ciclo di lavorazione dall’isola di tornitura le aste vengono sottoposte alla forza della macchina rullatrice. Unica nel panorama della lavorazioni italiane questo macchinario ha la peculiarità di lavorare l’acciaio per deformazione e non per asportazione: sfruttando quindi le basse temperature e la forza della pressione esercitata dalle cremagliere permette di evitare completamente scarti di lavorazione e soprattutto garantisce l’integrità dell’acciaio lavorato. Un ulteriore guadagno in termini di consumo della materia prima e nel rispetto dell’ambiente. (fig.4)

Fig.4 Processo di rullatura a freddo

I pezzi lavorati vengono sottoposti a controlli di qualità e poi vengono destinati al trattamento termico, un processo che permette alle aste di arrivare alle specifiche di durezza richiesti dalla General Ricambi , e che permettono di garantire un prodotto eccellente sotto il profilo della qualità.

A seconda della tipologia di semiasse richiesta dal cliente il prodotto può essere successivamente sottoposto a ulteriori processi di rettifica o tornitura, in ultimo ogni singolo pezzo viene sottoposto ad un controllo di raddrizzatura dell’asta che ne garantisce la totale affidabilità.

Le aste sono cosi pronte per essere sottoposte a tutti quei processi che la trasformeranno in un semiasse certificato dalla normativa ISO 9001:2008 e ISO /TS 16949 e capace di rappresentare l’eccellenza del prodotto General Ricambi internazionalmente.

Be First to Comment