In più occasioni si è detto su questo blog che l’importanza nell’uso dell’acciaio inox per i macchinari alimentari risiede nell’inerzia della materia prima.

Per inerzia si intende che il materiale, con cui il cibo entrerà in contatto per la sua trasformazione o per essere imballato, non deve trasferire ai prodotti alimentari microelementi in quantità da costituire un pericolo per la salute umana. Non ne deve modificare in modo inaccettabile la composizione dei prodotti né deteriorarne le proprietà organolettiche.

La materia prima deve rimanere inerte anche dopo i lavaggi e la sanificazione: prima e dopo il contatto vero e proprio con gli alimenti non devono avvenire cambiamenti.

Gli acciai inossidabili non contaminano ciò con cui entrano in contatto e non vengono contaminati.

Queste caratteristiche rendo l’acciaio inox un prodotto ideale per molte applicazioni legate alla salute dell’utenza e dell’ambiente (tubazioni per l’acqua, stoccaggio materiale radioattivo, …).

Queste proprietà sono alla base del felice rapporto tra inox e alimenti, ma le fasi in cui avviene l’effettivo contatto sono strettamente dipendenti dalle performance degli acciai inox prima e dopo il contatto con i cibi.

Come si diceva in incipit, le caratteristiche delle superfici non devono cambiare né a seguito del lavoro subito né a seguito dei lavaggi.

I vantaggi nell’uso dell’acciaio inox precedono e seguono i momenti in cui gli alimenti entrano a diretto contatto con le superfici inossidabili dei macchinari, rafforzando il sodalizio tra questa straordinaria materia prima e il settore alimentare.

Ciò che accade, in altre parole, è che proprio grazie all’acciaio inox si crea un circolo virtuoso che è garanzia della sicurezza dei cibi confezionati.

LE FASI DI LAVAGGIO: la sicurezza degli alimenti ricomincia ogni volta da qui

Per comprendere in che modo si crea il circolo virtuoso tra inox e alimenti si consideri che le superfici devono essere idonee e pulite ogni volta che entrano in contatto con i prodotti alimentari.

Nello specifico significa che dopo le lavorazioni bisogna assicurarsi che vengano ripristinate le condizioni igieniche iniziali e che venga eliminata qualsiasi possibile fonte di contaminazione.

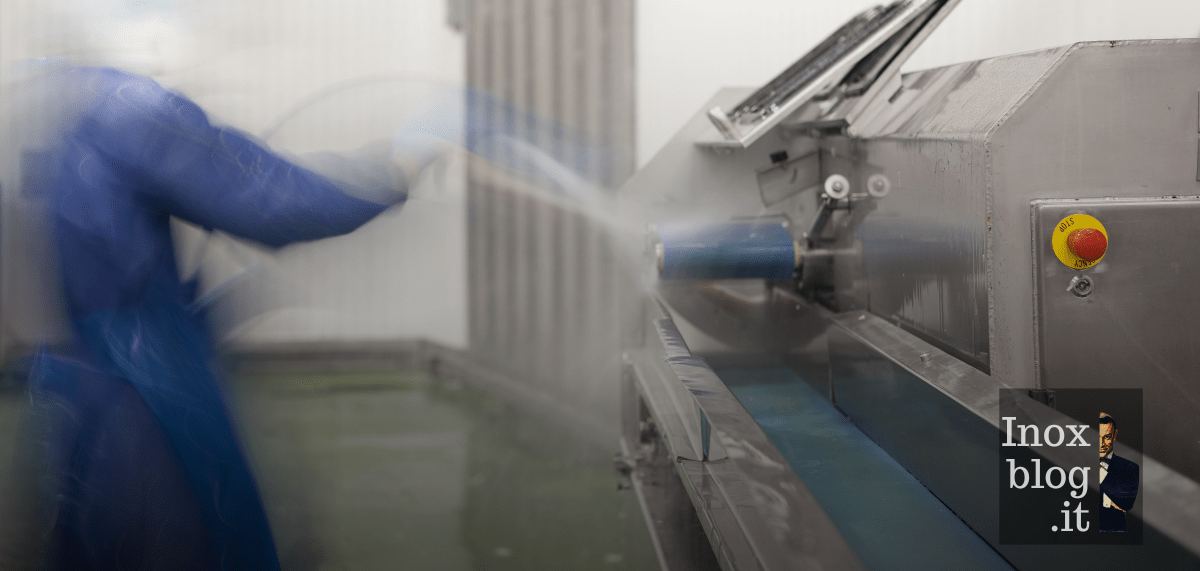

Per questo le superfici che entrano in contatto con gli alimenti devono essere sottoposte a cicli di lavaggio dopo le varie lavorazioni.

La pulizia di tutte le parti che entrano a contatto con i prodotti alimentari è un requisito fondamentale per ottenere un prodotto privo di contaminazioni di qualsiasi natura. È la normativa a richiederlo!

Di conseguenza creare condizioni per cui i vari componenti siano facilmente pulibili è a sua volta requisito imprescindibile per un macchinario destinato all’industria alimentare.

Condizione che incide sulla creazione dei macchinari già nelle fasi di progettazione! Questi devono avere dei design che prevedano che le parti a contatto con il prodotto alimentare siano lavabili, facilmente accessibili e/o agevolmente smontabili.

I cicli di lavaggio cambiano a seconda dell’alimento, della tipologia di lavorazione e del tipo di macchinario. Generalmente, però, prevedono una prima fase di risciacquo per la rimozione dello sporco a cui segue l’effettiva pulizia.

Solitamente il ciclo si chiude con il risciacquo finale, fondamentale per la rimozione di ogni eventuale residuo dei prodotti pulenti utilizzati che a loro volta possono contaminare gli alimenti.

Risulterà ben evidente che le superfici dei macchinari di food processing e food packaging sono destinati nel loro life cycle ad entrare in contatto ripetutamente sia con prodotti chimici che con acqua ad alte temperature.

Ciò accade anche quando vengono impiegati sistemi di Cleaning-In-Place (CIP), che permettono di effettuare i lavaggi senza dover smontare i componenti degli impianti.

I ritmi produttivi e gli obblighi sanitari portano alla creazione di condizioni che possono presentare alti livelli di corrosività a cui non tutti i materiali riescono ad opporre sufficiente resistenza.

E se le superfici vengono intaccate dall’azione delle procedure di pulizia smettono di essere sicure e idonee per il contatto con gli alimenti.

Sarà a questo punto più chiaro quanto dicevano all’inizio.

Per assicurarsi macchinari in grado di superare le operazioni di pulizia e sanificazione senza che ne conseguano deterioramenti è fondamentale utilizzare materie performanti in ogni fase del processo produttivo alimentare.

IL CUORE DEL RAPPORTO TRA INOX E ALIMENTI É L’IGIENE

La cosa sorprendente degli acciai inox è che ad un benefit ne segue sempre un altro.

È chiaro che tutto lo sforzo fatto dal legislatore per garantire alimenti sicuri per la salute del consumatore giri attorno al concetto di igiene. Anche in questo senso l’acciaio inox dà il suo contributo.

Oltre ad offrire altissimi livelli di resistenza ai prodotti chimici, alle alte temperature e alla combinazione di questi, l’acciaio inox facilita la sua stessa pulizia e la ottimizza dal punto di vista della tipologia di detergenti e dei quantitativi da impiegare.

Impiegando gli acciai inossidabili si possono raggiungere alti livelli d’igiene con facilità.

Per la rimozione dello sporco ordinario è sufficiente una semplice soluzione di acqua e sapone neutro, seguita da abbondante risciacquo.

Ciò è dovuto alla bassa ritentività batterica dell’acciaio inox, caratteristica che migliora con l’aumentare dell’uniformità superficiale delle lamiere.

In altre parole, più le lamiere sono lucide (ovvero con bassa rugosità) e più sarà difficile che si verifichi l’annidamento dei batteri. Ne consegue che sarà più semplice anche la sanificazione, la sporcizia avrà meno possibilità di “ancorarsi” e sarà più facilmente rimovibile.I

Inox per il contatto con gli alimenti e inox per i macchinari che puliscono l’inox a contatto con gli alimenti

Un lungo titolo che pare quasi uno scioglilingua per sottolineare quella circolarità che vi avevamo accennato all’inizio di questo pezzo. L’uso dell’acciaio inox è fondamentale anche per la realizzazione dei sistemi CIP, ovvero quei macchinari che servono a pulire gli impianti alimentari, che come si è detto sono realizzati in acciaio inox.

I componenti degli impianti di pulizia CIP devono sostenere un’operatività che prevede una permanenza a contatto con acqua e soluzioni chimiche a cui si aggiunge che nel momento della pulizia i prodotti pulenti devono essere portati ad alte temperature.

Agenti chimici, alte temperature e tempistiche di contatto prolungate sono variabili che creano situazioni di alta corrosività.

Ecco perché, anche serbatoi e pompe dei sistemi CIP vengono realizzati in acciaio inossidabile AISI 304 e AISI 316.

In questa occasione ci siamo concentrati sulle operazioni di pulizia che precedono e seguono la preparazione e la lavorazione dei cibi, ma l’importanza dell’uso dell’acciaio inox caratterizza tutta la filiera legata alla produzione degli alimenti. L’acciaio inox è una colonna portante non solo del food&beverage, ma di tutte quelle aree di mercato che si interfacciano con il mondo alimentare.

L’acciaio inox è determinante in molti aspetti della preparazione degli alimenti, in molti casi ne è conditio sine qua non.

Importanza che viene ulteriormente accentuata quando si tratta di applicazioni in cui si richiede l’impego degli acciai inox bugnati, ovvero delle lamiere inox rigidizzate.

Stiamo pensando in particolare ai sistemi di packaging e non solo per l’ambito alimentare.

Per approfondire il rapporto tra lamiere inox bugnate e sistemi di packaging leggi i nostri articoli dedicati:

- Lamiere bugnate inox per sistemi di packaging: idoneità alimentare

- Lamiere bugnate 15DP e packaging machinery per insalata: le ragioni del sodalizio

- Lamiere bugnate e attrito: ecco perché bisogna scegliere la giusta finitura

- Sostenibilità: il ruolo delle lamiere bugnate per sistemi di packaging

- Lamiere bugnate per sistemi di packaging: da qui parte il futuro digitale del confezionamento

Per ogni dubbio o domanda puoi usufruire gratuitamente del servizio di consulenza ed assistenza del nostro ufficio tecnico, scrivendo a info@inoxblog.it .

Resta aggiornato!

Seguici su Facebook!

English version:

Thanks to stainless steel there’s the occasion of creating a virtuous circle that is a guarantee of the safety of packaged foods.

To understand how the virtuous circle between stainless steel and food is created, consider that food plants but must be subjected to washing cycles after processing of food.

Surfaces must be clean and suitable for use whenever they come into contact with food. The cleaning of all parts in contact with food is a fundamental requirement to obtain a product free from contamination of any kind.

The regulations require it!

Surfaces of food processing and food packaging machines are destined in their life cycle to come into contact repeatedly with both chemicals and water at high temperatures.

This also applies to the use of Cleaning-In-Place (CIP) systems, which allow washing operations without having to disassemble components.

The solution is offered by stainless steel, of course!

In addition to offering very high levels of resistance to chemicals , to high temperatures and their combination, stainless steel facilitates its own cleaning and optimizes it from the point of view of the type of detergents and the quantities to be used.

The use of stainless steel is also essential for the realization of CIP systems, so machines to clean stainless steel are made of stainless too!

The components of these cleaning systems must be able to withstand operation which involves contact with water and chemical solutions, plus that at the time of cleaning, the cleaning products must be brought to high temperatures.

Chemical agents, high temperatures and prolonged contact times are variables that create high corrosivity situations.

That is why, even tanks and pumps of the CIP systems are made of stainless steel AISI 304 and AISI 316.

This time we focused on the cleaning operations that precede and follow the preparation and processing of food, but the importance of the use of stainless steel characterizes all the chain linked to the production of food.

Stainless steel is a pillar not only of food&beverage, but of all those market areas that interact with the food world.

Stainless steel is crucial in many aspects of food preparation, food packaging, food conservation, food home-transformation, food transport…

This is even more important when it comes to applications where the use of stainless steel with a bevel plate, or hardened stainless steel plates, is required.

We are thinking in particular of packaging systems and not only for the food sector.

To deepen the relationship between stainless steel sheet and packaging systems read our dedicated articles:

- Lamiere bugnate inox per sistemi di packaging: idoneità alimentare

- Lamiere bugnate 15DP e packaging machinery per insalata: le ragioni del sodalizio

- Lamiere bugnate e attrito: ecco perché bisogna scegliere la giusta finitura

- Sostenibilità: il ruolo delle lamiere bugnate per sistemi di packaging

- Lamiere bugnate per sistemi di packaging: da qui parte il futuro digitale del confezionamento

Be First to Comment