Se nel precedente articolo : avevamo iniziato a vedere e confrontare le diverse modalità di produzione dell’acciaio inox Super Mirror (elettro-lucidato) e degli acciai inox lucidati meccanicamente, questa volta scendiamo nel dettaglio per vedere quali sono gli effetti sulle superfici delle due tipologie di trattamento.

Il processo galvanico di deposizione a senso inverso (cioè, anziché depositare materiale sulla superficie, lo rimuove) dà luogo a superfici non solo perfettamente specchianti, ma anche incontaminate, ovvero metallurgicamente pulite, che al microscopio mostrano la struttura cristallina delle molecole.

I livelli di rugosità raggiunti attraverso l’elettro-lucidatura non possono essere uguagliati dai metodi meccanici, che al contrario possono anche lasciare sulla superficie residui contaminanti e, quindi, possibili inneschi corrosivi. Più i livelli di rugosità microscopica si abbassano e più le superfici di nastri e lamiere saranno lisce e lucide.

Le lamiere lucidate chimicamente come gli acciai inox SuperMirror, poi, non subiscono stress termico o meccanico, come accade invece quando si utilizzano strumenti lucidanti come spazzole, panni e spugne abrasive.

Non essendoci contatto tra superficie e “mezzo levigante”, gli acciai inox elettro-lucidati non presentano dopo il trattamento alcun tipo di abrasione microscopica, deformazione, né possono essere soggetti ad urti legati alle fasi della lavorazione. Tutti fattori di rischio, questi, presenti, al contrario, nelle operazioni di lucidatura meccanica. La superiorità qualitativa del Super Mirror, in quanto elettro-lucidato, è netta, quindi, sia a livello morfologico, che per minacce scampate, ma soprattutto per proprietà acquisite.

La naturale capacità di resistenza alla corrosione dell’acciaio inox ne risulta, infatti, rafforzata: più il livello di rugosità (a livello microscopico) è basso e tanto maggiore sarà l’uniformità del film di passivazione, di conseguenza si riduce ulteriormente la possibilità che si verifichino fenomeni corrosivi sulle lamiere inox a specchio.

Una superficie liscia, ovvero con una rugosità molto contenuta offre ancora meno possibilità di annidamento di germi e batteri, conferendo migliori prestazioni in termini di igiene ed efficacia delle operazioni di pulizia agli acciai inox lucidi (BA e meglio ancora SuperMirror), indipendentemente che essi siano piani, rigidizzati, o decorati.

Inoltre, qualora si verificassero lo stesso ossidazioni localizzate e piccoli inneschi di corrosione, su una superficie liscia-lucida sarebbe molto più facile rimuoverli e completare le operazioni di ripristino e manutenzione senza dover ricorrere alla sostituzione dell’intero pannello.

Una maggiore resistenza alla corrosione, l’assenza di residui e la facilità di pulizia sono benefici di cui giovano in particolar modo quei settori che si distinguono per applicazioni in ambienti molto aggressivi, con scarsissima o nessuna possibilità di effettuare regolare manutenzione e dove sono richiesti alti livelli di igiene facilmente raggiungibili e mantenibili.

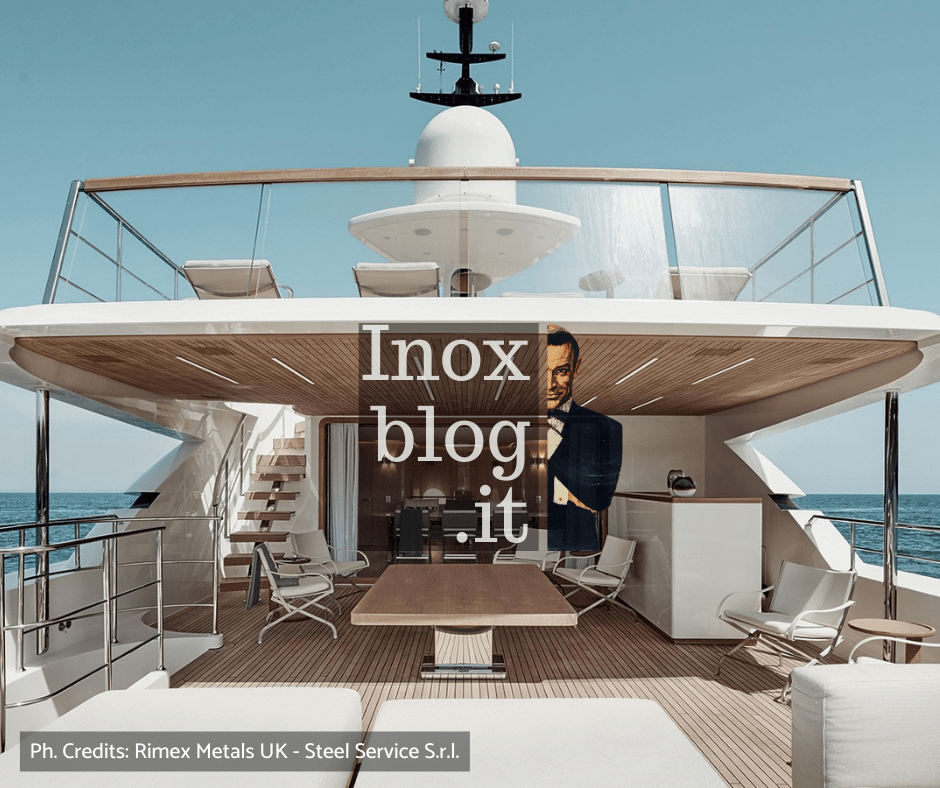

Ne è un esempio il settore nautico, che deve fronteggiare le problematiche causate da un ambiente particolarmente corrosivo, accentuate dalla carenza o dall’impossibilità di effettuare manutenzioni con la periodicità che richiede la continua esposizione alla salinità dell’acqua e dell’aria marina.

È all’igiene che guarda, invece, il mondo dell’alimentare per il quale gli acciai inox SuperMirror sono la scelta più sicura.

Per gli stessi principi gli acciai inox elettro-lucidati sono ideali anche per quei contesti in cui l’ambiente ostile è creato dalla frequente pulizia e sanificazione: si pensi al settore packaging o all’ambito biochimico e farmaceutico.

I vantaggi si moltiplicano quando si mixano le finiture: è possibile, infatti, unire le trame tecniche e funzionali degli acciai inox bugnati – si pensi alle lamiere inox 6WL o 7GM®, il cui design facilita lo scorrimento dei prodotti sulle linee di produzione – non solo in finitura (cioè partendo da un acciaio inox…) BA, ma anche in SuperMirror.

Ottime notizie arrivano, infine, anche dal fronte della tecnologia coinvolta in questo processo: fermo restando che per poter effettuare trattamenti galvanici sono necessarie specifiche autorizzazioni, ad oggi il bagno galvanico viene effettuato in macchinari innovativi, che garantiscono la sicurezza dell’operatore, essendo essi completamente chiusi, permettono una migliore gestione degli scarti chimici a vantaggio dell’ambiente e consentono la standardizzazione dei processi e dei risultati grazie ai sistemi operativi informatici.

Facci sapere nei commenti qui sotto o via mail (info@inoxblog.it) se hai dubbi, domande o osservazioni su quanto abbiamo detto dell’elettro lucidatura!

Non perdere i prossimi appuntamenti: seguici su Facebook!

English version:

In the previous article we talked about different production methods to obtain SuperMirror stainless steel or mechanical polished stainless steel.

This time we will go deeper to see effects on surfaces and benefits of the two types of treatment.

The first effect of the galvanic process we would like to stress is that surface become not only perfectly mirrroring, but also metallurgically clean with a molecolar crystallin strucutre.

The level of roughness achieved with electro-polishing cannot be equaled by mechanical methods.

On the contrary using brushes and abrasive paste to polish stainless steel surface leave contaminating residues which could lead to corrosive triggers.

The lower the levels of microscopic roughness, the smoother and brighter the surfaces of coils and sheets will be.

Furthermore, chemically polished sheets (electro-polished) as SuperMirror stainless steel do not undergo thermal or mechanical stress as happens using mechanical polishing tools.

Since there is no contact between the surface and the “smoothing tool”, electro-polished stainless steel do not exhibit any type of microscopic abrasion or deformation, nor can they be subjectd to unintentionally impacts related to processing phases. Those are all risk factors present in mechanical polishing operations.

The qualitative superiority of electro-polished products is therefore clear, both at the morpholigal level and for escaped threats, but above all for acquired properties.

The natural corrosion resistance is strenghthened: thanks to the lower roughness, the uniformity of the film of chromium oxide increases.

A smooth surface (with a very low roughness) offers less possibilities for germs and bacteria to nest, giving to polished stainless steels (BA and better still SuperMirror) better performances in terms of hygiene and effectiveness of cleaning operations, regardless of whether sheets are flat, rigidized (patterned) or decorated.

Greater resistance to corrosion, the absence of residues and ease of cleaning are benefits which are particularly appreciated by those sectors that stand out for applications in very aggressive environments, with very little or no possibility of maintenance and where high levels of hygiene and cleaning are required. Shipbuilding companies has to face problems caused by a corrosive environment and the lack or the impossibility of carrying out maintenance with the frequency connected to continuous exposure to salinity of sea water and air. Food machinery producers looks for high levels of hygiene.

Electro-polished stainless steel sheets are perfect also for contest in which the hostile enviroments ins made by frequent cleaning and sanitizing, like hospitals, biochemical and pharmaceutical sectors.

Advantages can be “collected”: you can ask for patterned stainless steel like 6WL or 7GM® made starting from SuperMirror steel. You will have all the properties of SuperMirror mixed together with technical skills of rigidized finishes.

Be First to Comment