Come vengono prodotti, per quali usi sono adatti, quali caratteristiche e prestazioni garantiscono gli acciai inox elettro-colorati? È arrivato il momento di approfondire la conoscenza di uno dei più particolari prodotti in acciaio inox presente sul mercato, per il quale qui ad InoxBlog – lo ammettiamo senza vergogna – abbiamo un debole. Tra le varie finiture per acciaio inox di cui spesso abbiamo parlato su questo blog – rigidizzate e decorate, principalmente – quelle colorate sono sicuramente tra le più particolari. Ne esistono di diverse tipologie: colorate tramite rifrazione della luce attraverso metodo galvanico; attraverso deposizioni di ioni metallici (trattamento PVD); per mezzo della verniciatura o ancora tramite rivestimenti metallici.

Sono finiture, quelle colorate, che si prestano per applicazioni sempre nuove, e che hanno avuto il merito, di aver permesso all’acciaio inossidabile di entrare in nuovi settori commerciali.

Quando alla necessità di lavorare con materiali ad alte prestazioni, si aggiunge l’impossibilità di rinunciare all’aspetto estetico e il bisogno di allontanare il più possibile l’effetto “industrial” e freddo solitamente associato all’acciaio, la risposta sono gli acciai inox colorati.

Tra i vari metodi di colorazione che abbiamo elencato all’inizio di questo articolo, tendiamo a preferire e a consigliare ai nostri lettori l’uso di quelli che non vanno ad intaccare le proprietà di autopassivazione dell’acciaio inox, ovvero la capacità di ripristinare autonomamente lo strato di ossido di cromo che lo rende resistente alla corrosione.

Quando non è possibile optare per gli acciai inox elettrocolorati, è consigliabile favorire metodi che, pur modificando la condizione superficiale dell’acciaio, vadano a migliorare la resistenza alla corrosività, tra i quali spicca il trattamento PVD.

La verniciatura e l’applicazione di rivestimenti metallici, invece, vanno a coprire l’acciaio inox, inibendone lo scambio continuo con l’ambiente. È questo scambio a garantire l’inossidabilità dell’acciaio: non lasciando interagire il metallo con l’ossigeno per formare ossido di cromo, non solo la vernice e i rivestimenti metallici alterano la spontanea inossidabilità dell’inox, ma non ne aumentano nemmeno la resistenza alla corrosione. In alcuni casi, anzi, se la rimozione del film di ossido e la preparazione dell’acciaio non è stata sufficientemente accurata per garantire la perfetta adesione della vernice o del rivestimento, si creano dei punti di accesso per l’umidità che portano alla corrosione e al distacco dello strato colorato.

La nostra attenzione si concentrerà, per questa volta, sugli acciai la cui colorazione è il risultato dell’interferenza della luce e non di rivestimenti organici, cioè di quelli che nella tabella 6 della norma EN10088-2, sono identificati con la sigla 2L.

Gli acciai elettro-colorati vengono prodotti attraverso il metodo di colorazione INCO process, che dal 1972, per quanto riguarda gli acciai inossidabili, viene eseguito solamente su fogli LAC (lavorati a caldo). È più conosciuto come metodo “galvanico” o “elettro-colorazione”: le lamiere inox, infatti, si colorano grazie ad un bagno galvanico che permette la deposizione anodica di ossido di cromo elettrolitico.

Il materiale viene, cioè, immerso in una soluzione calda di acido cromico-solforico e, attraverso la corrente elettrica, si crea una differenza di potenziale che spinge le particelle di cromo, disciolte nel bagno, a legarsi all’acciaio.

In poche parole, lo scopo dell’elettro-colorazione è ottenere uno strato di ossido di cromo spesso a sufficienza perché riesca a scomporre i raggi della luce solare che colpiscono la superficie e rimbalzano su di essa: a spessori precisi si ottengono colori specifici.

Aumentando di spessore, l’ossido di cromo inizia a rifrangere la luce, ne cambia cioè la direzione e la velocità, creando un’interferenza nel suo percorso.

Succede, insomma, come coi diamanti, le gocce d’acqua dopo un temporale e le bolle di sapone: quando la luce li attraversa, viene separata nei vari colori che la compongono, formando l’arcobaleno.

Lo strato di ossido di cromo non acquisisce colore in sé e per sé, rimane “trasparente”.

Allo stesso modo, nemmeno il metallo sotto lo strato di cromo “si colora”.

A seconda dello spessore finale – che con questo processo può crescere da un minimo di 0.02 micron fino ad un massimo di 0.36 micron – è possibile ottenere, su acciai austenitici, i colori nero, oro, oro rosa, bronzo, champagne e blu, tutti in tonalità molto intense e ricche. Sugli acciai ferritici, invece, è possibile ottenere solo il colore grigio scuro.

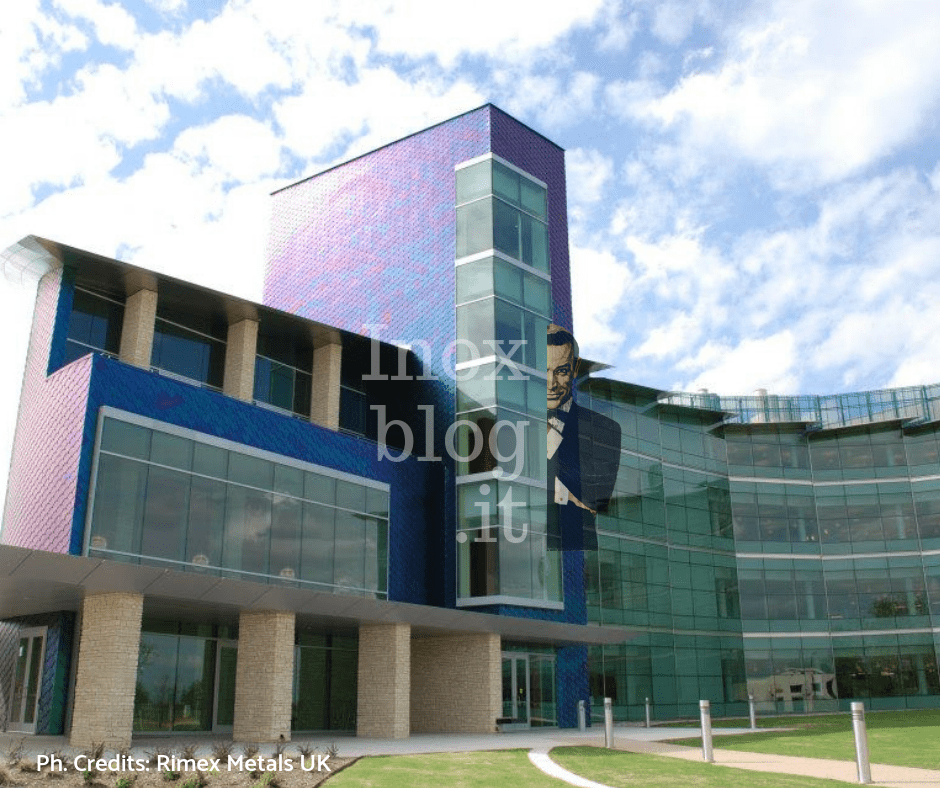

Il principale impiego, per cui vengono scelti gli acciai inox elettrocolorati, è il rivestimento di facciate (building cladding).

Trovano però spazio anche nel settore automotive, spesso abbinate con le finiture rigidizzate, per la creazione di silenziatori aftermarket. Sono molto usate per esempio le lamiere inox bugnate rigidizzate 2WL e 5WL/chicco di riso colorate sul reverse e poi satinate. Queste lavorazioni prendono il nome di POPPY e PIPPIN.

L’interior design li apprezza per creare piccoli e grandi oggetti d’arredo che simulino in tutto e per tutto (dalla trama al colore) l’effetto dei tessuti naturali. Ciò è possibile grazie agli acciai inox rigidizzati e goffrati (decorati) 12LG (cuoio), 9EH (pelle di elefante) e LINEN (tela di lino).

Gli acciai elettrocolorati sono molto apprezzati anche dagli ascensoristi, dai produttori di insegne, per i dettagli dell’arredo nautico, per gli elettrodomestici e nel settore dell’illuminazione.

Questo tipo di colorazione non viene più eseguito in Italia, se non da piccoli artigiani che eseguono il bagno galvanico su piccoli oggetti.

In Europa e nel mondo, pur non essendo molti, sono presenti diversi produttori di acciai elettro-colorati, ma, per vostra fortuna, non serve andare oltre confine o spingervi fino in Cina per reperirli.

Sul mercato italiano è presente l’azienda inglese Rimex Metals con la gamma di acciai inox colorati ColourTex®, che opera attraverso il suo agente in esclusiva per l’Italia Steel Service S.r.l., fidato partner di InoxBlog.

Steel Service ha recentemente rinnovato il suo sito: www.inoxcolorato.com. Nella sezione “Colorati galvanici” potrete vedere delle foto mozzafiato dei colori disponibili.

Il procedimento I.N.C.O., oltre all’effetto della colorazione, porta con sé molteplici vantaggi e possibilità di giochi di luce, di cui parleremo, però, nel prossimo articolo. Stay tuned!

English Version:

How are coloured stainless steel sheets made? What kind of application are they good for? Which properties do they have? Which performances does they grant?

It’s time now to examine in depth one of the most particular product on the stainless-steel market, for which InoxBlog team has a weakness.

We love to talk about special stainless-steel finishes such as patterned and embossed at most, but we believe that coloured ones are very peculiar.

You can find different types of coloured stainless steel sheets: painted, coloured by light interference or by a deposition of metal ions or with metal layers.

Thanks to those different colouring treatment, stainless steel succeeded in gain new commercial areas in which the needing of high performances is strictly linked to avoid the typical steel industrial effect: cold and impassive.

We suggest you choose treatments that don’t damage the passive film of stainless steel: this layer of chromium oxide is the secret of “stainless” properties!

When you can’t choose for “pro-oxide” treatment, prefers ways of colouring that increase the corrosion resistance, such as the PVD treatment, it’s better.

Painting and metal layers application cover the metal stopping the natural exchange with the enviroment and you don’t make the corrosion resistance increase.

In fact, if before painting there wasn’t a good surface preparation, for example by sandblasting, there will be corrosion in the areas where the adherence of paint is not good.

From 1972 now, the process to obtain this kind of colors consist in a dipping process that increases the

thickness of this chromium oxide layer.

The stainless steel is immersed into a hot aqueous solution contained in heated tanks. A natural reaction leads to a thickening of the chromium oxide layer which in turn leads to light interference effects between the surface of the film and the surface of the stainless steel. This results in a breakdown of reflected white light and creates a perception of colour. The perceived colour moves through a spectrum of colours as the thickness of the chromium oxide layer is increased on stainless steel.

It happens like when light crosses diamonds, water drops and soap bubbles: the light is divided in different colors and you can see all of them in a rainbow.

The chromium oxide layer is not coloured, it remains transparent and it’s the same for the steel surface, so more tones and other various effects of colour can be achieved by altering the finish of the material prior to colouring.

The increase in the thickness of the chromium oxide layer on (coloured) stainless steel ranges from 0.02 – 0.36 Microns and allows to obtain black, gold, rosy gold, bronze, champagne and blue stainless steel sheets.

The main application is building cladding, but also automotive likes those coloured finishes especially combined with patterned finishes such as 2WL and 5WL, POPPY and PIPPIN.

Interior designers love them because coloured finishes mixed with patterned and embossed ones reproduce natural pattern like leather (12LG) and linen.

They are great also for lifts/elevators, signs, naval interiors, electrical appliance and lighting sector.

Rimex Metals Uk is one of the most important producer worldwide and it’s coloured range called ColourTex® is used and loved by the most famous architects and designers.

There a lot of advantages in using coloured stainless steel sheets, but that’s all for now!

Stay tuned and follow us on Facebook!

Be First to Comment